Autorin: Eva WesthoffJohann Ruttloff produziert ausschließlich in Deutschland. Doch der Ansatz, den er in seinem Studio in Berlin verfolgt, ist grenzüberschreitend – und damit ist nicht in erster Linie gemeint, dass er sein bevorzugtes Material, hochwertigen Selvage Denim, aus Japan bezieht. Wer wie Johann Ruttloff Jeanshosen stark limitiert, customizt oder auch komplett nach Maß fertigt, wählt eine unkonventionelle Herangehensweise an ein Thema, das vielfach mit Massenproduktion assoziiert ist. Pünktlich zum 15-jährigen Bestehen seines Labels Ruttloff Jeans hat uns der Designer, Schneider und Unternehmer, zu dessen Kunden auch Retailer von stuf|f, Düsseldorf, bis eRBe, Fürth, gehören, Einblicke in sein Business verschafft. Slow Fashion aus Überzeugung.

FASHION TODAY: Hallo Herr Ruttloff, wie geht es Ihnen?

Johann Ruttloff: „Sehr gut. Ich habe gerade eine große Kollektion beendet.“

In Ihrem Studio in Berlin fertigen Sie Jeans nach Maß wie auch Custom Jeans – und Sie produzieren limitierte Kollektionen. Über welche Stückzahlen sprechen wir?

„Es gibt interne und externe Kollektionen. Die externen Kollektionen, die Retailer bei mir bestellen, liegen je nach Händler bei 12 bis 15 Stück oder auch schon mal bei 20 bis 25 Stück. Bei den internen Kollektionen für meinen Onlineshop reden wir von Stückzahlen in einer ähnlichen Größenordnung.“

Womit machen Sie den meisten Umsatz?

„Das ist 50 zu 50, würde ich sagen, also etwa zu 50 Prozent mit Kollektionsware und der Rest entfällt auf Custom Jeans und Maßanfertigungen. Bei mir besteht die Möglichkeit zur Pre-Order und wenn ich einen Drop ankündige, geht die Kollektion in der Regel innerhalb von zwei Tagen weg – das ist für mich ein sehr sicheres Ding.“

Was muss ich für eine Jeans von Ihnen mindestens ausgeben?

„Die Kollektionsware liegt im Bereich ab 325 Euro. Bei der Anniversary Jeans zum 15-jährigen Jubiläum könnten die Preise allerdings bis 490 Euro hochgehen. Sie besteht aus einem 25-Unzen-Denim, was ein ziemliches Brett sein wird. Maßanfertigungen beginnen ab 690 Euro – das ist die Anfangsinvestition, und wenn der Schnitt einmal steht, bekommen Sie ab der zweiten Jeans 25 Prozent Stammkundenrabatt.“

Wie viele Stammkunden haben Sie?

„Stammkunden, die jährlich wiederkommen, das werden so um die 200 sein – Leute, die alle fünf Jahre bei mir bestellen, vielleicht 1.000. Und bei der Kollektionsware können Sie ungefähr rechnen mit 12 mal 20 Stück. Dazu kommen dann noch die Retailer-Kollektionen.“

Wie groß ist Ihr Team?

„Mein Team besteht aus 25 Nähmaschinen und mir.“ (lacht)

Ich habe gesehen, Sie haben eine Stellenanzeige auf Ihrer Homepage.

„Das stimmt. In Dresden, woher ich ursprünglich komme, hatte ich zwischenzeitlich ein Team von drei Leuten. Doch mal abgesehen von der ganzen Bürokratie: Es nimmt sehr viel Zeit in Anspruch, Leute im Kunsthandwerk zu unterweisen und sie auf ein gewisses Level zu bringen, gerade wenn es wie bei mir um die Arbeit an Industrienähmaschinen geht. Die Textilbranche in Deutschland ist ja nicht mehr die blühendste und gut ausgebildete, industriell erfahrene Personen sind dementsprechend schwer zu finden. Also ja, ich bin auf der Suche. Nach der richtigen Person, die diesen industriellen Background mitbringt.“

Als kleine Manufaktur sind Ihre Kapazitäten so oder so sehr limitiert. Weshalb haben Sie sich dazu entschieden, Jeans handmade in Germany anzubieten, wo es doch unzählige Denim-Brands gibt, die Jeans in Massenproduktion herstellen?

„Das ist eine sehr gute Frage. Ich habe damit einfach angefangen, als Autodidakt, und stellte fest, dass es eine große Nachfrage gibt – zunächst fertigte ich die Hosen nur für mich selbst, dann bald für den Freundeskreis und so kam alles ins Rollen. Das Ganze ist organisch gewachsen bei dem Versuch, etwas herzustellen.“

Denim Made in Germany

Autodidakt, was bedeutet das genau?

„Ich habe in der BURG in Halle Fashion Design studiert, parallel dazu aber schon mein Label gestartet und nach drei Monaten musste ich die Entscheidung treffen: Mach ich das Studium weiter oder versuche ich das jetzt all-in und verfolge den autodidaktischen Weg? Ich bin ein Kind von YouTube. Es gibt eine Menge Videos, um sich daran wissenstechnisch zu bereichern – insofern trifft ‚autodidaktisch‘ nicht ganz zu, weil man doch eine Menge Lernmittel zur Verfügung hat. Der Eigenantrieb des Lernens war der Start für das Label.“

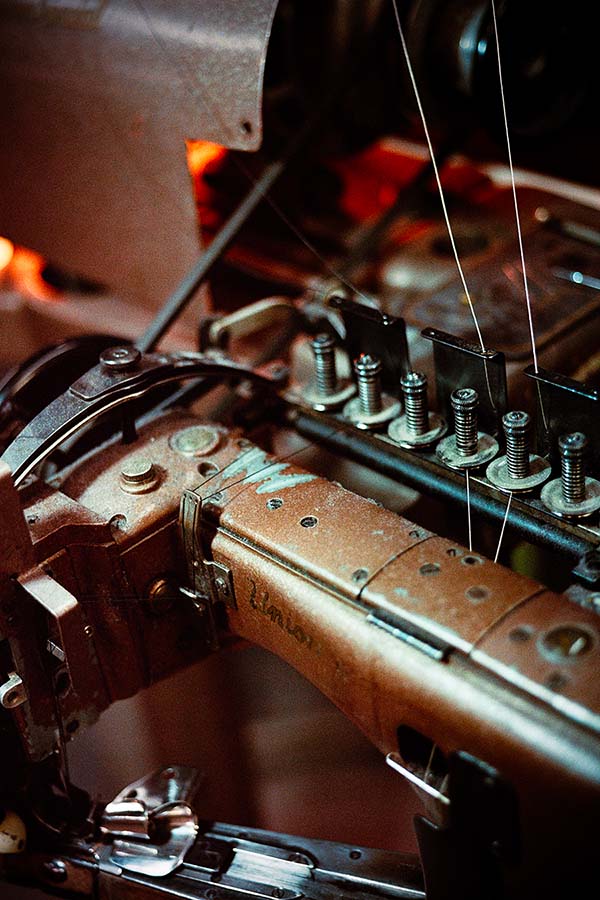

Sie arbeiten vor allem an alten Industrienähmaschinen. War das eine bewusste Entscheidung?

„Die Entscheidung fiel aus der Not heraus. Ich hatte nur 1.000 Euro Startkapital und gleichzeitig das Glück, die goldenen Zeiten von E-Bay und E-Bay-Kleinanzeigen zu erleben. Dort wurden gerade Nähmaschinen aus alten DDR-Nachlässen, aus Textilkombinaten und so weiter angeboten. Die konnte ich abstauben, habe sie dann repariert und für meine Zwecke hergerichtet und dabei wirklich viel Zeit investiert. An irgendeinem Punkt stellt man fest: Klar, es gibt heute Verbesserungen bei der Technik, Sensoren zum Beispiel. Doch die grundlegende Mechanik, die hat sich nicht verändert. Insofern bin ich sehr zufrieden mit den alten Maschinen und meinen Möglichkeiten der Adjustierung.“

Sie haben die Maschinen quasi selbst frisiert?

(lacht) „Ja, das kann man so sagen.“

Woher hatten Sie das Wissen?

„Das habe ich mir angeeignet. Learning by Doing. Man merkt: Okay, hier habe ich noch Probleme bei dem und dem Arbeitsschritt. Vielleicht bräuchte ich doch eine andere Maschine? Vielleicht dieses Modell? Dann bedarf es unter Umständen noch ein paar Anpassungen – es ist ja alles anpassbar, alles modular, und wenn du das entsprechende mechanische Wissen hast, auch kein Problem, diese Anpassungen vorzunehmen.“

Wie lange hat es gedauert, um wirtschaftlich zu werden, wie viel Durchhaltevermögen war gefragt?

„Bei meinem minimalen Startkapital hat es schon fünf Jahre gebraucht, bis ich wirklich etwas entnehmen konnte. Zuvor floss das Geld sofort wieder in Maschinen oder Stoffe. Und wie gesagt: Ich habe am Anfang auch sehr viel Zeit investiert, um als Autodidakt wirklich zu lernen. Doch ich finde, es war eine gute Entscheidung, sich die Zeit zu nehmen. Hätte ich einen Kredit gehabt, hätte ich wohl ein anderes Zeitmanagement wählen müssen.“

Gab es Unterstützung vom Staat?

„In Dresden hatte ich damals eine Kreativraumförderung beantragt. Das war recht unbürokratisch und lief wunderbar, wir reden aber auch über kein hohes Budget. Andere Förderungen sind manchmal sehr langfristig, und wenn man als kleineres Unternehmen etwas plant, dann kann man nicht ein Jahr lang auf eine Förderzusage oder -absage warten.“

Wer ist Ihre Zielgruppe?

„Das ist schwer einzugrenzen. Meine jüngste Kundin war 15 Jahre alt, der älteste Kunde 95. Was die Zielgruppe eint, ist ihr Anspruch an Qualität. Viele meiner Kunden suchen nach einem Produkt, das zu ihnen passt und das funktioniert. Gleichzeitig haben sie manchmal keine Lust, viel Zeit mit der Suche zu verbringen – sie möchten sich mir anvertrauen.“

Kommen die Leute zu Ihnen ins Studio, wenn sie maßangefertigte Jeans bestellen möchten?

„Auf viele meiner deutschen Kunden trifft das zu, aber ich habe zum Beispiel auch amerikanische Kunden. Die nehmen selbst Maß bei Kleidungsstücken, die sie besitzen, und senden mir Tragefotos, daraus ergibt sich eine Art virtuelles Maßband. Für den Bereich Custom Jeans arbeite ich mit einem Online-Konfigurator – die Kunden können dort aus verschiedenen Schnitten auswählen und sich Denim, Garn und so weiter zusammenstellen. Die Schnitte werden dann modifiziert und die Custom Jeans anschließend von mir produziert.“

Wie lange dauert die Herstellung einer Jeans?

„Es kommt darauf an. Wenn ich für eine Kollektion produziere, in größeren Mengen, dann bin ich bei meinen Ausführungen bei etwa zwei Stunden pro Jeans. Bei einer Maßanfertigung dauert es natürlich wesentlich länger – je nach Konstruktion und Details auch schon mal einen kompletten Tag.“

Die Kunden können Ihre eigenen Wünsche einfließen lassen?

„Unbedingt. Es gibt Leute, die vertrauen mir da komplett und sagen: Herr Ruttloff, nehmen Sie diesen Stoff und dieses Garn – the rest is up to you, und das passt dann schon. Und dann gibt es Leute, die haben ganz konkrete Vorstellungen. Aber ich berate die Kunden auch, weil ich möchte, dass sie am Ende ein schönes Produkt erhalten. Designwünsche können auch schon mal ausufern und ich bin eher der Minimalist, der Funktionalist, und konstruiere meine Jeans so, dass sie langlebig sind. Das ist manchmal fast schon eine architektonische Entscheidung, die man treffen muss.“

Aus wie vielen Stoffen kann der Kunde bei Ihnen wählen?

„Zur Auswahl stehen etwa 80 Selvage Denims und dann habe ich noch mal 50 Stoffe, die nicht Selvage sind, bei mir.“

Sie arbeiten mit einem hochwertigen Japanese Selvage Denim. Gehört das zu Ihrem Selbstverständnis als Label?

„Tatsächlich hatte ich anfangs keine Ahnung, wie großartig Japanese Selvage Denim ist. Ich bin eher über die Mindestbestellmenge bei diesem Material gelandet. 10.000 Meter pro Artikel abzunehmen oder so, konnte ich mir mit einem Startkapital von 1.000 Euro nicht leisten und habe dann durch Glück einen Händler kennengelernt, der Mengen von 50 Metern geben konnte. Es handelte sich um Japanese Selvage Denim, und so durfte ich die Qualität und das Material kennenlernen. Heute biete ich die japanischen Stoffe auch selbst an.“

Sie verkaufen die Stoffe weiter? An wen?

„An kleinere Produktionen in Deutschland und Europa oder auch an Privatpersonen. Ich habe dieses Jahr meinen ersten Container bestellt, das hat wunderbar funktioniert und dafür gesorgt, dass meine Produktionskosten aufgrund der geringeren Transportkosten deutlich gesunken sind. Eine Win-win-Situation.“

Sie haben von amerikanischen Kunden gesprochen? Wie sind diese auf Sie aufmerksam geworden?

„Ich habe keine Ahnung, wahrscheinlich über Instagram. Bisher hatte ich das Privileg, nicht wirklich werben zu müssen. Die Leute sind immer auf mich zugekommen, auch die Händler – etwa, weil sie in Kundengesprächen von mir gehört haben, von der Qualität, den Nähprozessen, von Made in Germany. Wenn ich eine interne Kollektion in der Pre-Order ankündige, mache ich ein kleines Reel oder Foto von den Produkten, die zu erwarten sind. Und es gibt dann auch immer zwei, drei amerikanische Kunden, die bestellen. Womit ich ebenfalls sehr zufrieden bin, ist die Retourenquote. Sie liegt bei mir bei um die 5 Prozent. Mit den Maßen, der Transparenz, der Art und Weise der Passformgenerierung scheint es also gut zu funktionieren.“

Und den Onlineshop betreuen Sie ebenfalls selbst?

„Ja, ich wechsle gerade auf shopify, der aktuelle läuft über WordPress und ist ein guter und solider Onlineshop, aber die SEO womöglich verbesserungswürdig.“

Führen Sie neben Jeanshosen weitere Produkte?

„Ich biete ab und an Jacken an oder eine Hemdenkollektion. Kürzlich habe ich eine Weste mit Reverskragen gefertigt, auch so etwas würde ich gerne mal in einer Kollektion anbieten. Ansonsten ist die Frauenkollektion in der Planung und wird in den nächsten Tagen veröffentlicht werden.“

Mit Retailern gibt es Kooperationen, in deren Rahmen exklusive limitierte Kollektionen entstehen. Wie läuft die Zusammenarbeit ab?

„Wenn Händler bei mir eine Kollektion bestellen, dann geht es meist schnell. Die treten an mich heran und sagen zum Beispiel: Wir hätten gerne einen Deep Blue oder Indigo Denim mit der und der Garnfarbe. Und ich sage: Klingt gut, nehmen wir vielleicht dieses oder jenes Futter und dieses oder jenes Detail hinzu. Wir sprechen über den Fit und dann stelle ich die Sachen her. Eine solche Kooperation lebt von der Kreativitätsfreude aller Beteiligten und es ist ja auch keine krasse Investition, die die Händler dafür tätigen müssen.“

Der Modebranche geht es nicht eben gerade glänzend. Spüren Sie die Krise?

„Um ehrlich zu sein, läuft es gerade besser denn je. Und ich habe da auch keine Sorge: Ich bin ein kleines Unternehmen und kann mich dynamisch anpassen, sollte es nötig werden – etwas, das großen Konzernen nicht so leicht möglich ist.“

Probleme mit unsicheren Lieferketten kennen Sie nicht?

„Einige japanische Denimweber wurden von einem Big Player aufgekauft und man bemerkt schon, dass die Verfügbarkeiten nachgelassen haben, auch im hochpreisigen Selvage-Denim-Bereich. Wenn ich heute eine neue Selvage-ID in Auftrag geben würde, müsste ich eineinhalb bis zwei Jahre warten, weil die Hersteller bis dahin verplant sind. Ich strebe an, mein Sortiment anzupassen und konsequent nur noch mit zwei, drei japanischen Webern zusammenzuarbeiten, um es künftig möglichst einfach zu halten.“

Überproduktion ist in der Bekleidungsindustrie ein großes Problem. Welches Zukunftspotenzial sehen Sie allgemein in der Customization beziehungsweise der On-Demand-Produktion? Sie betonen auf Ihrer Homepage, dass der Nachhaltigkeitsaspekt für Ruttloff Jeans eine große Rolle spielt.

„Langlebigkeit und Nachhaltigkeit sind ein wichtiger Antrieb für mich. Ich habe den Anspruch, Hosen zu fertigen, die auch nach 15 Jahren noch funktionieren. Gerade als Kontrastprogramm zur schnelllebigen Fast Fashion ist das in meinen Augen ein wichtiges Statement. Und für den Fall, dass doch mal eine Reparatur oder Änderung anfällt, biete ich den entsprechenden Service. Was On-Demand betrifft: Sie haben recht, man vermeidet Überproduktion und es werden keine fertigen Produkte weggeschmissen. Ein kleiner Nachteil ist der etwas höhere Stoffverbrauch im Zuschnitt, aber das ist ein geringfügiges Problem, gemessen am Müllberg, der durch Überproduktion entstehen kann.“

Mechanik statt KI

Können Sie auf dem Markt Wettbewerber identifizieren?

„Ich kenne noch zwei, drei weitere Ein-Mann-Betriebe, die ähnlich arbeiten wie ich. Einer ist PAUL KRUIZE aus den Niederlanden. Wir kooperieren mehr, als dass wir Konkurrenten sind. Der Markt ist so klein und Kunsthandwerker in Europa sind so rar, dass Kooperation ein größeres Thema ist als Konkurrenz. Was ich an den Niederlanden übrigens großartig finde, ist die ermäßigte Mehrwertsteuer auf Reparaturen. Ein guter Ansatz, um Nachhaltigkeit zu fördern.“

Hat sich Ihr Handwerk in den letzten 15 Jahren durch technische Innovationen weiterentwickelt? Stichwort Bespoke 2.0. Nutzen Sie KI?

„KI verwende ich sehr gerne bei der Steuererklärung. (lacht) Ansonsten bin ich da relativ basic und vertraue auf die Mechanik, die bei mir ja auf 25 Nähmaschinen verteilt ist. Das erspart mir lange Umrüstzeiten und allgemein viel Zeit. Ich habe meine Schnittsysteme, die bei einer Custom Jeans manuell angepasst werden. Ein Zuschneideroboter etwa oder eine Maschine, die Gesäßtaschen automatisch anbringt, so etwas lohnt sich für mich nicht, dazu sind meine Produkte zu vielfältig. Moderne Maschinen würden mir eine Schnelligkeit bringen, die ich bei meinen begrenzten Kapazitäten gar nicht benötige. Ich könnte nicht in der Masse produzieren, um die Maschinen zu refinanzieren, schon gar nicht in Europa.“

Weshalb sind Sie vor zwei Jahren von Dresden nach Berlin umgezogen?

„Das war eine Entscheidung aus dem Bauch heraus und nicht unbedingt eine geschäftliche Entscheidung. Ich hatte einfach das Gefühl, dass Berlin besser passen könnte. Aber die Synergieeffekte der Modestadt Berlin merkt man schon.“

Gibt es etwas, das Sie rückblickend anders angehen würden?

„Vielleicht nicht ganz so blauäugig in die Bürokratie reinstolpern. Mit der Selbstständigkeit gehen viele Verpflichtungen einher, das ist vielleicht die größte Hürde und da hätte ich mir Lehrgeld sparen können.“

Welche Zukunftspläne haben Sie?

„Ein Zukunftsplan ist ein Zero-Waste-Projekt. Ich strebe an, Baumwollreste zu schreddern und neu zu verspinnen, etwa über Viskoseverfahren. Dazu bräuchte es aber nicht nur geeignete Räume und die entsprechenden Anlagen, sondern außerdem Angestellte. Der Plan ist, auch andere Unternehmen anzusprechen, um aus ihrem Baumwoll-Waste neue Materialien zu gewinnen, und ich hoffe, ihn bald umsetzen zu können. Was ich ebenfalls anstrebe, sind ein wenig mehr Produktvielfalt und auch eine etwas höhere Produktivität. Ein Schritt in diese Richtung wäre die Anschaffung von zwei, drei weiteren Maschinen, die mir gewisse Arbeitsschritte ermöglichen beziehungsweise erleichtern. Massives Wachstum gehört nicht zu meinen Plänen. Mir ist wichtig, weiter in Deutschland zu produzieren und die Qualität hochzuhalten, sie vielleicht sogar noch zu verbessern.“